Wrapping beim 3D Drucken verstehen und beheben

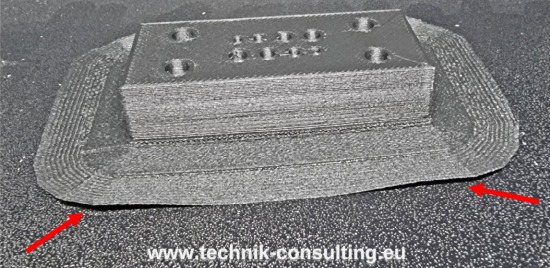

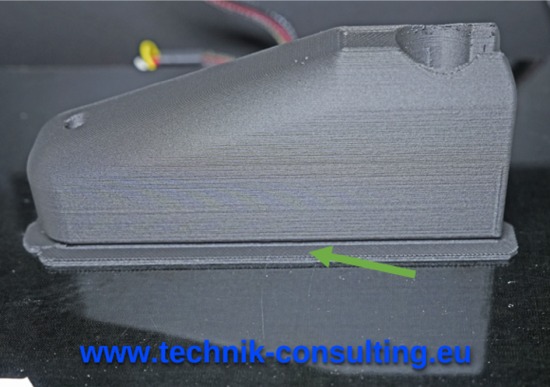

Wrapping (englisch: umwickeln) oder Materialverzug ist das meistens unerwünschte Ereignis, wenn sich der 3D-Druck während des Druckvorgangs von der Druckplatte teilweise oder komplett löst.

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

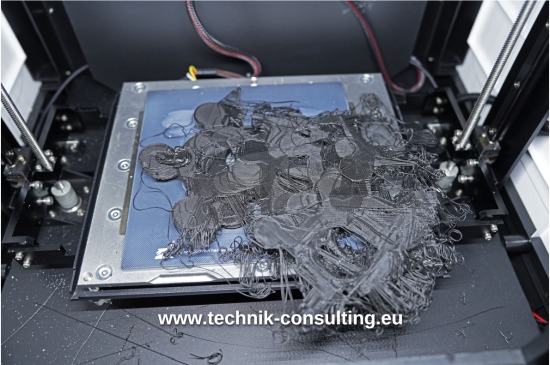

Ein typisches Fehlerbild, verursacht durch Wrapping. Die unterste Druckschicht löst sich ab und wird durch den Druckkopf über das Druckbett bewegt. Findet die unterste Schickt wieder halt, druckt der Drucker weitere Ebenen auf. Dieser Vorgang wiederholt sich, wodurch dieses Schadensbild entsteht.

Wrapping führt zum Ausschuss des Druckteils und kann den Druckkopf beschädigen.

Kein Wrapping

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Wrapping

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Hauptursache des Wrappings: Wärmeausdehnung des verwendeten Kunststoffs

Weitere Ursachen

- Schlechte Druckbetthaftung

- Druckkopf-Temperatur nicht optimal

- Druckbett-Temperatur nicht optimal

- Filament nicht optimal (z.B. feucht, minderwertige Qualität)

- Druckgeschwindigkeit zu hoch

Lösungsmöglichkeiten (Checkliste)

- Abgeschlossene Druckkammer (Notfalls ein Gehäuse aus Karton mit einem kleinen Loch zum durchsehen).

- Unterschiedliche Filamente von unterschiedlichen Herstellern testen.

- Beheizbares Druckbett

- Klebstoffe bzw. Haftmittel am Druckbett (Haarspray, Klebestift etc.)

- Druckbett für den zu verarbeitenden Kunststoff empfohlen?

- Druckgeschwindigkeit verringern

- Vergrößern der Auflagefläche am Druckbett, z.B. durch ein Brim

- Verwenden eines Rafts (ähnlich Sockel unter dem Druckobjekt)

- Druckbett nivellieren

- Druckbett reinigen

- Temperaturverteilung am Druckbett schlecht (Druckbett einige Minuten vorheizen lassen)

- Füllung im Modell verringern

- Schichtstärke reduzieren

- Druckbett aufrauen (z.B. mit Schleifpapier)

- Erste Schicht mit hohem Materialfluss

- Erste Schicht mit erhöhter Temperatur (Filament und Druckbett)

- Filament trocknen

- Lüfter für die ersten Schichten deaktivieren

- Hochwertiges Filament verwenden

Materialien mit sehr geringer Neigung zum Wrapping

- PLA

- ABS

- HIPS

- PA12 (Nylon)

- PA12+CF (Nylon + Kohlefaser)

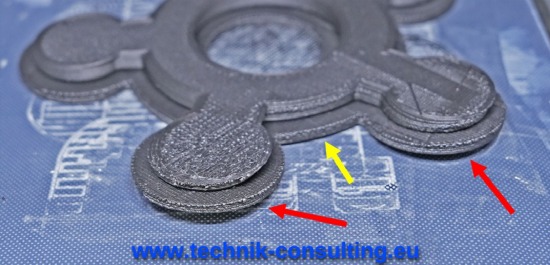

Typische Anzeichen von Wrapping

Das Druckmodell löst sich meistens von einer Kante bzw. Ecke von der Druckplatte. Manchmal auch nur etwas. Oft tritt Wrapping an der Seite auf, bei der ein Luftzug besteht (z.B. Türbereich) oder das Druckbett weiter von der Düse entfernt ist (Nivellierfehler des Druckbetts).

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Der Ausdehnungskoeffizient ist nicht alles

ABS hat im Vergleich zu PLA einen deutlich höheren Ausdehnungskoeffizienten (ca. + 50%) und zeigt deutliches Wrapping.Es wäre allerdings zu einfach, wenn Materialien mit einem sehr geringen Ausdehnungskoeffizienten auch ein geringes Wrapping zeigen. So haben hochverfüllte Druckmaterialien (z.B. mit Glasfasern) einen deutlich kleineren Wärmeausdehnungskoeffizienten als das Grundmaterial. Allerdings beeinflusst die Füllung den Materialfluss (z.B. Verankerung in der Druckplatte auf mikroskopischer Ebene) als auch die „klebrige“ Oberfläche. Glasfasern oder Kohlefasern haften leider nicht auf der Druckplatte. Ein Beispiel für ein solches Material ist PA12+CF im Vergleich zu PLA.

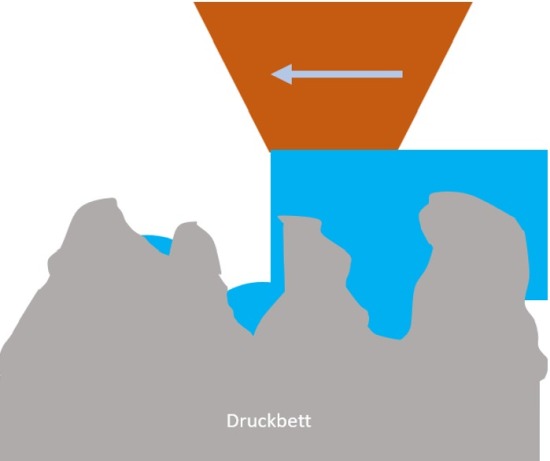

Verankerung auf der Druckplatte

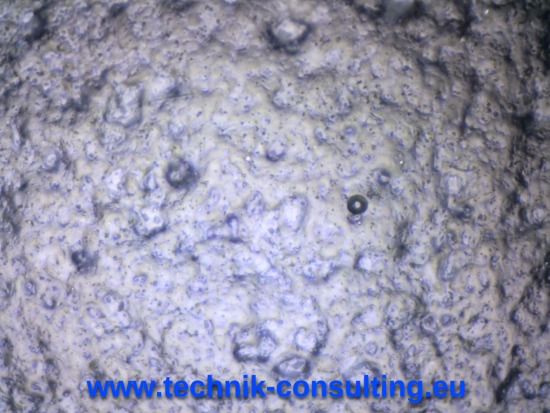

Unter dem Mikroskop erscheint eine Druckplatte rau.

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

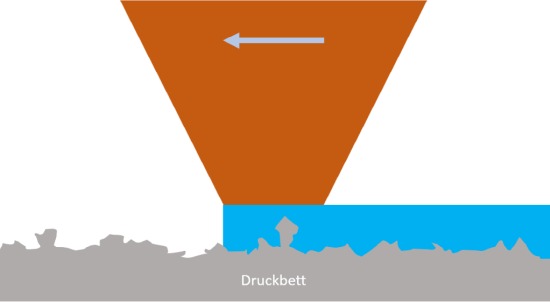

Ursachen der Haftung auf dem Druckbett

Die Haftung des Druckobjekts auf der Druckplatte wird durch viele physikalische Mechanismen gewährleistet. Die wichtigsten sind:Formschluss auf mikroskopischer Ebene

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

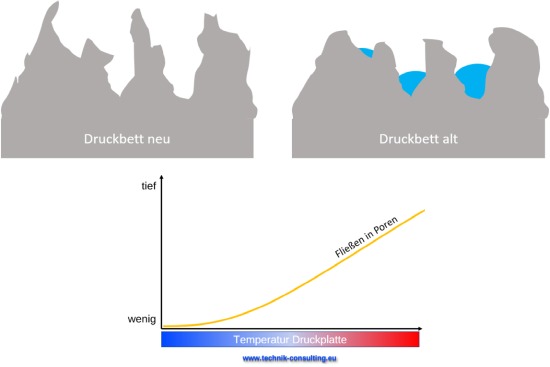

Dieser Effekt verändert sich mit der Zeit. Das Druckbett wird auf mikroskopischer Ebene langsam geglättet (Teile brechen ab bzw. werden verrundet). Zusätzlich setzt sich Kunststoff im Druckbett fest. Dies kann von Vorteil sein, da sich beim nächsten Druckvorgang der Kunststoff besser mit dem bereits vorhandenen Kunststoff verbinden kann. Nachteilig sind diese Kunststoffreste bei Wechsel auf ein nicht kompatibles Druckmaterial oder bei Alterungseffekten. Bei Druckmaterialien mit Füllstoffen löst sich primär der Kunststoff an der Oberfläche heraus und übrig bleibt das Füllmaterial. Dies ist oft kein geeigneter Druckuntergrund.

Sollte mit der Zeit Wrapping wieder auftreten, kann dies die Ursache sein. Ein Austausch der Druckplatte ist oft die wirtschaftlichste Lösung.

Schmelzschweißen

Bereits vorhandene Kunststoffreste in der Druckplatte werden wieder aufgeschmolzen und verbinden sich mit dem neuen Kunststoff aus der Druckdüse.

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Adhäsion

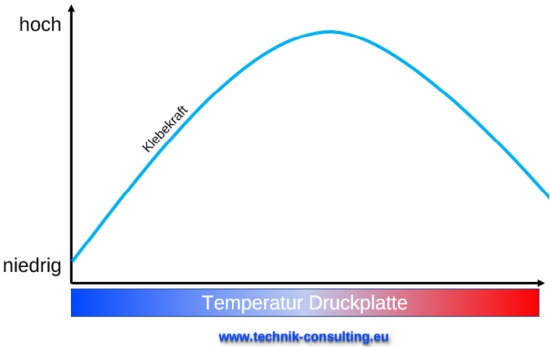

Vereinfacht ist die Adhäsion die Klebrigkeit zweier Stoffe untereinander. Bei einer hohen Klebrigkeit (=große Adhäsionskräfte) zwischen dem zu druckenden Kunststoff und der Druckplatte haftet der Kunststoff stark auf der Druckplatte. Wrapping wird effektiv verhindert. Dies kann durch geeignete Oberflächen (Beschichtungen) erreicht werden. Die genauen physikalischen und chemischen Ursachen sind hier noch nicht verstanden und Gegenstand zahlreicher Forschungen.

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Beispielhafter Verlauf der Klebekraft eines Klebestifts mit der ersten Druckschicht. Ist die Druckplatte zu kalt, kann der Kunststoff keinen innigen Kontakt mit der Oberfläche herstellen. Das Resultat ist eine geringe Haftkraft. Ebenso bei einer zu heißen Druckplatte. Der verdruckte Kunststoff ist hier bereits so weich geworden, dass er keine Kraft zum Haften mehr besitzt. Beides begünstigt Wrapping. Es gibt einen optimalen Temperaturbereich, welcher abhängig ist vom Filament, Druckplatte, Haftvermittler (z.B. Klebestift), Druckgeschwindigkeit etc. . Hier sind eigene Versuche notwendig.

Hinweis: Bereits der oben angesprochene Punkt des Formschlusses fällt unter Adhäsion, wurde aufgrund der Relevanz jedoch eigens aufgeführt.

Zu starke Haftung

Ist die Haftung am Druckbett zu hoch, kann das Druckobjekt nur schwer von der Druckplatte abgelöst werden. Manchmal wird dabei die Druckplatte oder das Druckobjekt zerstört.Hier gibt es einfache Lösungsmöglichkeiten:

- Beim nächsten Druck die erste Ebene mit mehr Abstand zur Druckplatte drucken lassen.

- Wurde ein Haftvermittler (z.B. Klebestift) verwendet, einfach die Druckplatte mit dem Druckobjekt in handwarmes Wasser mit etwas Spülmittel geben. Der Haftvermittler wird langsam aufgelöst. Bei großen Druckobjekten mit geschlossener Oberfläche kann dies mehrere Tage dauern.

- Das Druckobjekt mit der Druckplatte stark abkühlen lassen (z.B. im Gefrierschrank). Durch die Schrumpfung bei Kälte kann sich das Druckobjekt bereits lösen. Falls nicht, das noch eiskalte Druckobjekt mit Druckplatte herausnehmen und die Druckplatte von unten mit heißem Wasser übergießen. Dadruch entstehen starke thermische Spannungen und das Druckobjekt löst sich meistens. Achtung: Die Druckplatte kann dabei zerstört werden.

- Flexible Druckplatten einsetzen.

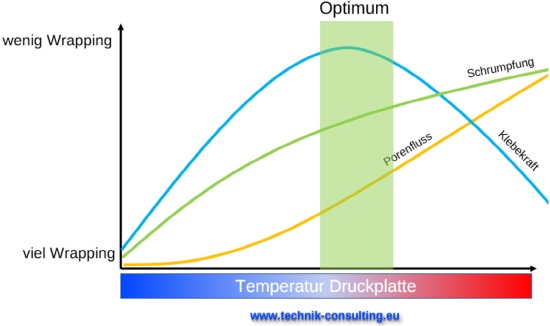

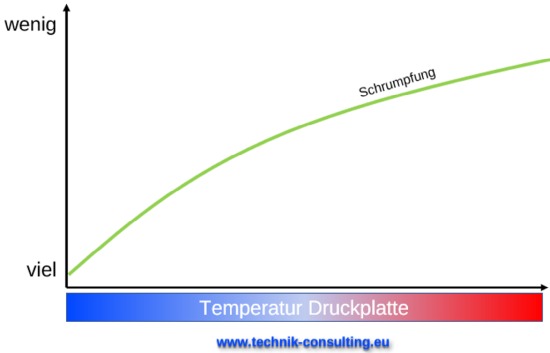

Optimale Temperatur

Bereits drei Parameter beeinflussen das Wrapping stark. Die Temperatur der Druckplatte und des extrudierten Kunststoffes haben einen großen Einfluss auf das Wrapping.

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Haftung auf dem Druckbett erhöhen

Brim

Ein Brim ist eine vergrößerte erste Schicht. Das Brim ist fest mit dem Druckobjekt verbunden und muss nach dem Druckvorgang manuell (z.B. schneiden, schleifen) entfernt werden.

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Raft

Ein Raft ist eine Art Sockel unter dem Druckobjekt.

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Überextrusion der ersten Schicht

Bei Druck der ersten Schicht wird bewusst deutlich (z.B. +50 %) mehr Kunststoff extrudiert als notwendig. Dies lässt sich beim Slicen einstellen. Durch den Überschuss an Kunststoff wird die Haftung verbessert.Höhere Drucktemperatur der ersten Schicht

Die erste Schicht wird mit einer höheren Temperatur gedruckt (z.B. +20 °C). Dadurch ist der Kunststoff flüssiger und kann sich besser mit der Druckplatte verbinden. Die Temperatur nach der ersten Schicht wieder zurücksetzen. Ansonsten kommen andere nachteilige Effekte (z.B. Stringing) hinzu.Höhere Druckbetttemperatur der ersten Schicht

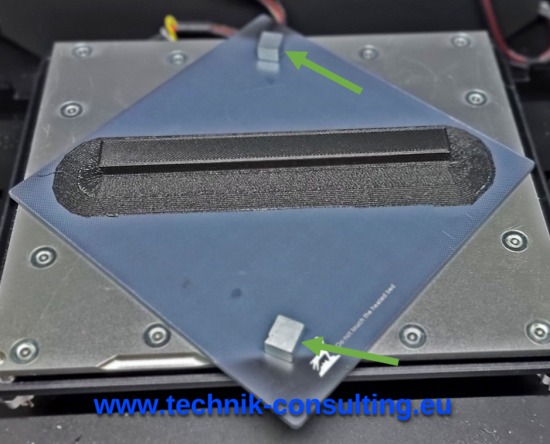

Ein beheizbares Druckbett ist bei problematischen Materialien Voraussetzung. Vor dem Druck das Druckbett aufheizen und genügend Zeit geben lassen, damit die Temperaturverteilung gleichmäßig ist.

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Die erste Schicht wird mit einer höheren Druckbetttemperatur gedruckt (z.B. +20 °C). Dadurch kann der zähflüssige Kunststoff aus der Druckdüse tiefer in die mikroskopisch kleinen Strukturen auf der Druckplatte eindringen. Das Ergebnis ist auch hier eine bessere Haftung am Druckbett.

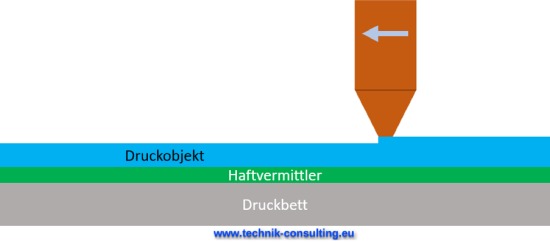

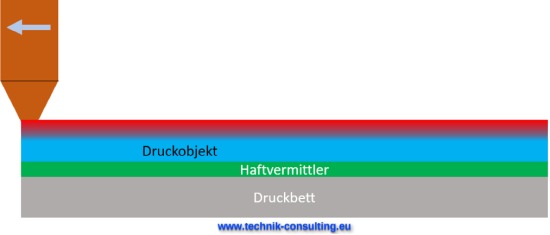

Haftvermittler

Verwenden von Haftvermittlern (z.B. Klebestift). Dadurch kann die Adhäsion erhöht werden.

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Nivellieren des Druckbetts

Dies ist ein essentieller Punkt. Das Druckbett muss gut ausgerichtet sein, ansonsten ändert sich der Abstand Druckkopf zu Druckplatte bei dem Druck der ersten Schicht zu stark. Dies wiederrum hat deutlichen Einfluss auf die Haftung des Druckobjektes auf der Druckplatte.Bei günstigen Druckern mit wackeliger Mechanik kann eine gute und dauerhafte Ausrichtung des Druckbetts (Nivellierung) nahezu unmöglich sein.

Abstand zum Druckbett verringern

Der Druckkopf wird bei der ersten Schicht bewusst sehr nahe an das Druckbett gefahren. Dadurch wird der Kunststoff unter höherem Druck auf die Druckplatte gepresst und kann sich mit dieser besser verbinden. Wird dies übertrieben, kann der Extruder „durchdrehen“, was am klackernden Geräusch des Extruders zu hören ist. Im schlimmsten Fall wird später kein Filament mehr gefördert.Ist der Abstand zu gering und das Druckbett schlecht ausgerichtet, besteht eine hohe Gefahr den Druckkopf und das Druckbett zu beschädigen, da der Drucker dann über das Druckbett schleift.

Filament wechseln

Ist das Filament von minderwertiger Qualität sind weitere Bemühungen nicht zielführend. Hier macht ein Austausch des Filaments am meisten Sinn.Bereits Farbzusätze können die Haftung des Filaments beeinflussen. Hier hilft nur ausprobieren.

Filament trocknen

Manche Filamente (z.B. ABS, PA12) reagieren empfindlich auf erhöhten Feuchtegehalt, welcher aus der Umgebungsluft stammt. Diese Filamente müssen vor Gebrauch getrocknet werden. Hierzu sind die Herstellerangaben relevant. Ansonsten hat sich folgendes Vorgehen bewährt. Filament mit Rolle im Ofen bei 60°C Umluft mit leicht geöffneter Tür für mehrere Stunden trocknen lassen. Anschließend in einem Beutel mit Trockenmittel aufbewahren oder direkt verdrucken.

Manche Filamente können schnell die Feuchtigkeit aus der Umgebungsluft aufnehmen und bereits einige Stunden nach dem Trocknen nicht mehr geeignet sein zum Drucken. Hier hilft nur ein beheizbarer Filamentrockner aus dem direkt gedruckt wird. Diese haben sich bei ABS und PA12+CF bewährt.

Ein feuchtes Filament kann an einem unsteten Extrudiervorgang erkannt werden. Wird das Filament einfach aus der Düse in die Luft gedruckt, sind teilweise Blasen an der Druckdüse erkennbar. Der extrudierte Kunststoff sollte immer glatt und gleichmäßig aus der Druckdüse kommen.

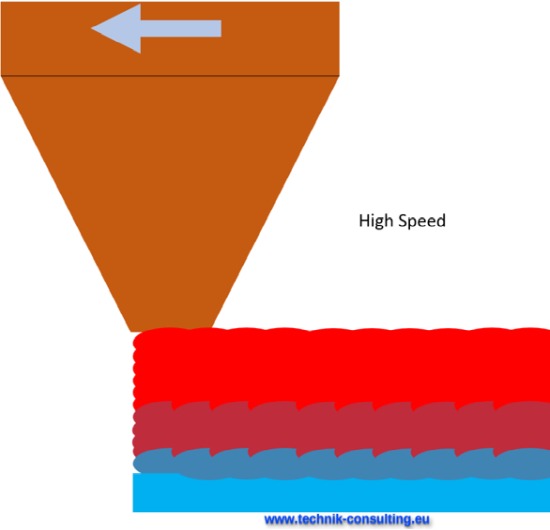

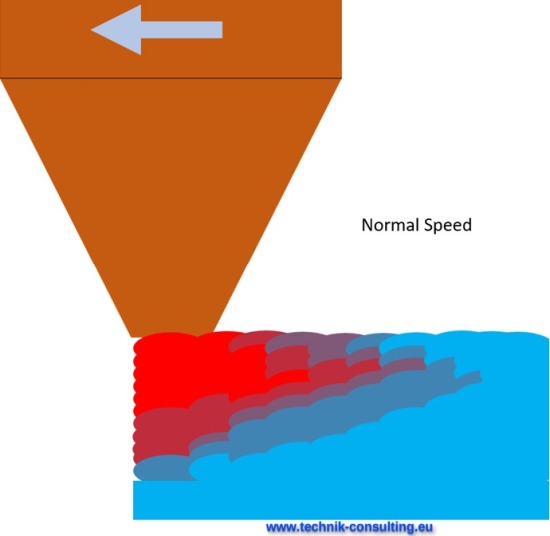

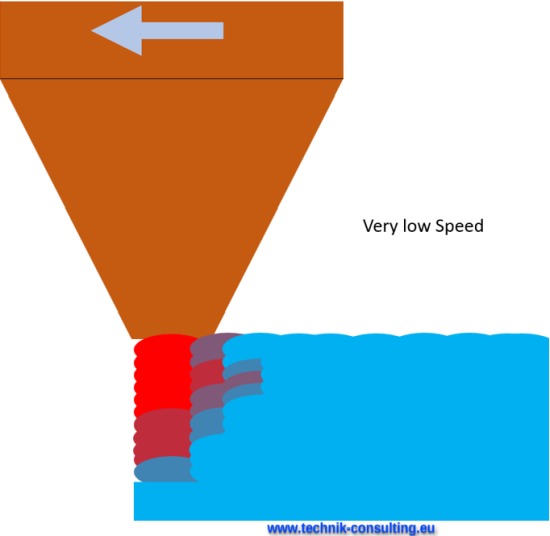

Druckgeschwindigkeit reduzieren

Dies ist einfach umzusetzen und hat großen Einfluss auf die Haftung des Drucks auf dem Druckbett.Die Abkühlgeschwindigkeit einer 0,2 mm dicken gedruckten Schicht aus PLA auf etwa Druckbetttemperatur beträgt ca. 15 Sekunden. Je weniger Strecke der Druckkopf in dieser Zeit zurücklegt, um so geringer die Kräfte im Material.

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Hier sind wie üblich Grenzen gesetzt. Dauert der Druckvorgang zu lange ist dies nicht wirtschaftlich. Zudem verändert sich der heiße Kunststoff im Druckkopf mit der Zeit meistens negativ.

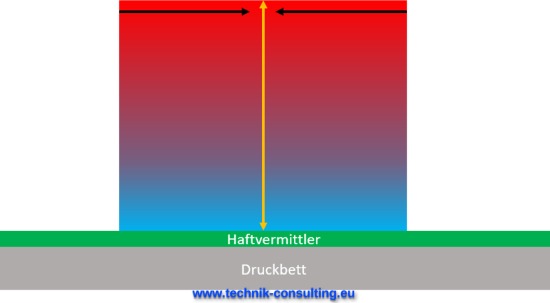

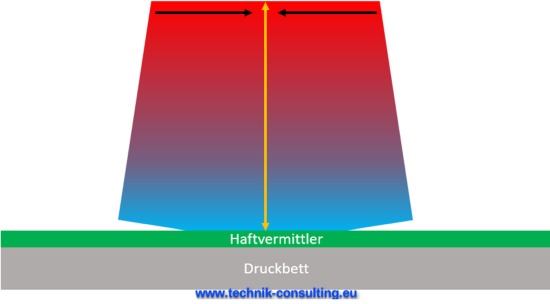

Schichtdicke reduzieren

Es mag erst einmal komisch klingen, aber eine Reduzierung der Schichtdicke des Druckvorgangs hat ebenfalls Einfluss auf das Wrapping.

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

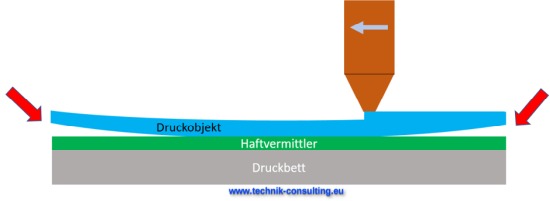

Hier ist eine dünne Druckschicht dargestellt. Die schwarzen Pfeile symbolisieren die Kraft innerhalb der Druckschicht durch den Schrumpfvorgang des Kunststoffs beim Abkühlen.

Durch die dünne Druckschicht entsteht nur eine geringe Hebelkraft auf die Ränder des Drucks, welche Wrapping verursachen könnten.

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Abgeschlossene Druckkammer

Bei Druckmaterialien, welche anfällig sind für Wrapping (z.B. ABS, PA12), ist eine geschlossene Druckkammer sinnvoll. Durch die Druckkammer werden Temperaturdifferenzen stark verringert. Bereits ein kühler Luftzug an der falschen Stelle kann Wrapping verursachen.Möglichst alle Lüfter sollten deaktiviert sein. Dadurch kann sich eine gleichmäßige Temperaturverteilung einstellen. Vor dem Druck sollte der Druckraum bzw. die Druckkammer auf Temperatur gebracht worden sein. Hierfür kann ein Vorlauf zum Druckvorgang von mehreren Stunden notwendig sein. Beim eigentlichen Drucken sollte (besonders am Anfang) die Kammer nicht geöffnet werden.

Druckobjekt verkleinern

Ist das Wrapping bei einem größeren Druckobjekt nicht beherrschbar, bleibt nur dieses in kleinere Teilobjekte zu zerlegen. Diese werden später miteinander verbunden (z.B. durch Kleben).Füllung im Druckobjekt reduzieren

Wird die Füllung im Druckobjekt reduziert, entstehen geringere Kräfte durch die Schrumpfung, da weniger Material vorhanden ist.Druckbett aufrauen

Es kann versucht werden das Druckbett aufzurauen. Ein Exzenterschleifer mit einer 60er Körnung hat sich hierbei bewährt.

Wrapping nicht beherrschbar

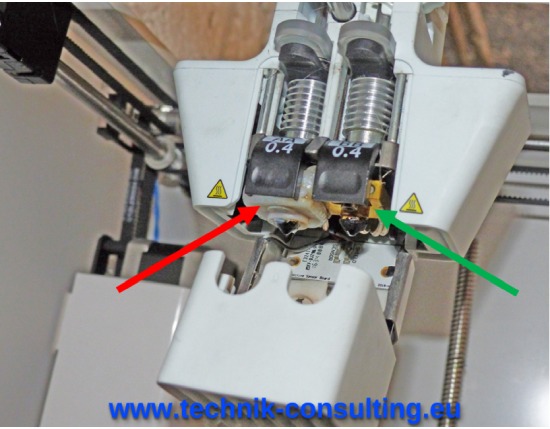

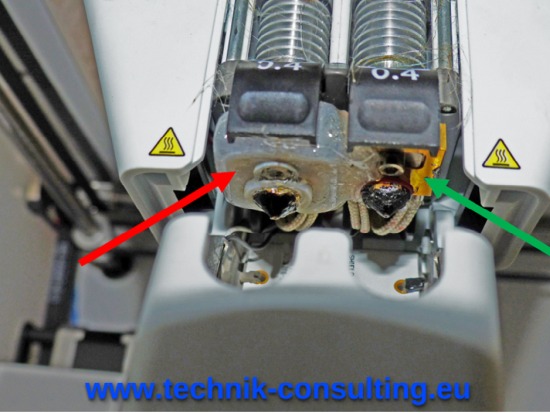

Sollten die oben beschriebenen Maßnahmen nicht helfen: Es gibt Fälle, bei denen das Filament absolut ungeeignet ist bei größeren Druckobjekten. Hier hilft nur der Wechsel des Filaments.Druckkopf Beschädigung durch Wrapping

Das Druckmodell kann sich durch Wrapping komplett von der Druckplatte lösen und wird anschließend meistens mit dem Druckkopf auf der Druckplatte bewegt. Der Druckkopf extrudiert dabei an die gleiche Stelle am Modell viel Material. Dadurch kann im besten Fall der Extruder blockieren werden und fördert kein Filament mehr. Im schlimmsten Fall findet der zähflüssige Kunststoff einen Weg in den Druckkopf und kann diesen komplett unbrauchbar machen.Hier ein zerstörter Druckkopf durch Wrapping mit weißem Kunststoff (roter Pfeil). Der zähflüssige Kunststoff hat den linken Druckkopf im unteren Bereich fast vollständig umhüllt. Zum Vergleich ist der rechte Druckkopf (grüner Pfeil) noch in Ordnung.

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Foto: Dirk Brunner; Lizenz: CC BY SA 3.0

Sprechen Sie mit uns.